将片状器件进行贴合,光学芯片中的激光器、光学二极管、激光器驱动电芯片就是片状器件。

它们大类属于半导体裸片器件,裸片(die,业内称作die attach、die bonding)被贴到的地方就是载体(carrier,光器件贴片的载体很多,如PCBA的裸铜、可伐合金等)。

数通领域大名鼎鼎的COB封装就是使用PCBA的裸铜作为载体。

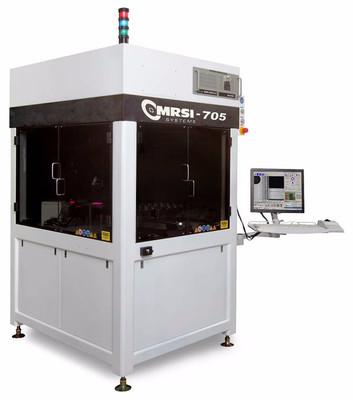

从前的贴片为手动贴片,随着发展到了21世纪,高精准度的机器取代手工将贴片推动到自动化方向,而如今出产的贴光芯片更是极大的提高了精度,可以说行业内的贴片已经全部完成自动化了。

在成堆的传动马达机械装置中,上料盒、吸嘴、点胶装置、摄像头、照明灯规整的运作着,上料、运转、贴装、下料,这贴片的过程浓缩着人类科技发展的结晶,每一次都充满着节奏。

上料盒分为三种:Blue tape蓝膜盒、Waffle-PACK和GEL-PACK自吸盒。众所周知,贴片设备上料槽位不是无限的,自然需要更换,大部分厂家更换芯片时用自动化装备。

但还有不少厂家使用镊子,殊不知再稳定的双手也不及误差极小的机器。

吸嘴负责从上料盒将芯片送到指定位置,到了后,点胶头挤出胶水,然后吸嘴上的芯片对准,闭合。有些工艺是将芯片放到中转平台加热或者调整位置后闭合。

传统的点胶工艺如同打气筒一样,是空气压强挤出胶水,很难把控胶水量,在失之毫厘谬之千里的载体上,就会影响到其他的器件。

所以另一种不使用点胶机的工艺便应运而生了,直接使用胶棒,或者芯片底部放到胶池蘸一下,再贴到载体,缺点也明显,移动速度过快,芯片的胶水会摔倒其他地方造成故障。

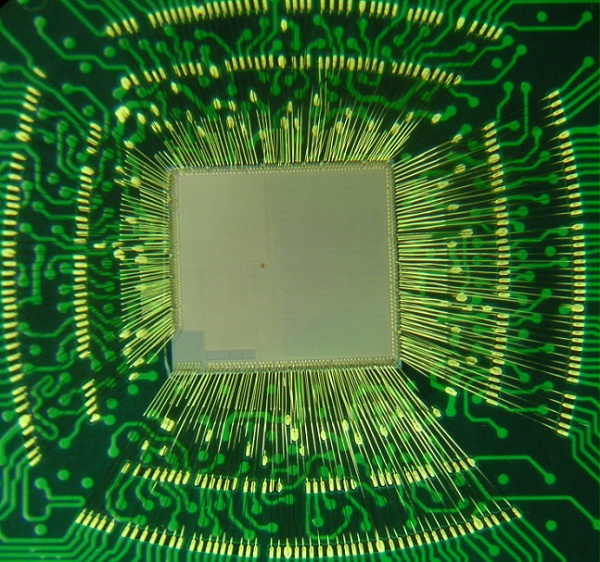

摄像头和照明灯配合,给芯片找到贴片处。

综上所述,贴片的工艺要求可不简单,胶量不能多,速度不能快,位置不能偏。

再根据贴片粘结方式,又可以划分出共晶焊、导电电浆两种方式。

导电电浆也叫银胶,操作简单,成本低廉,范围广,像是低速模块里的光芯片、面积较大的TIA/Driver电芯片基本上都是用的银胶。

相较其他方式,银胶非常的快,如果以TO同轴封装的自由贴片机速度为例,半秒便能完成一个。再在100度的高温下固化,便可以完成。

共晶焊则要准备焊料在载体上,好处是贴片过程中没有点胶动作。常用焊料金锡焊料厚度在3-5um间,通过蒸发或溅射工艺实施装载,复杂且昂贵。

具体过程就是将金和锡在278度高温结晶,便焊接成功,所以叫共晶焊,由于加热至降温耗时极长,十几遍完成一个,所以平时不会使用。

但当银胶无法满足器件的散热和高频信号衰减的需求时,作为金属焊接的共晶焊便排上了用场。

制作好贴片后,用显微镜观察是否有三面溢胶,或者用劈刀推动芯片,测量最小用力,观察载体上是否残余芯片,这种方式叫做剪切力测试。

如果贴片失误,芯片从载体上滑落,则无法散热,直接报废。

本文为睿海光电原创,转载须注明出处和链接