单模类光模块,LC跳线头和OSA之间通过Receptacle进行机械连接。Receptacle可以分为Z环和光纤适配器两个部件。

Receptacle和Box或者TO Can之间是通过激光调整焊接起来的。

光纤适配器内有陶瓷插芯,在焊接前需要将光耦合到纤芯中,“调整”的意思就在于此了。激光调整焊接的英文名叫laser welding。

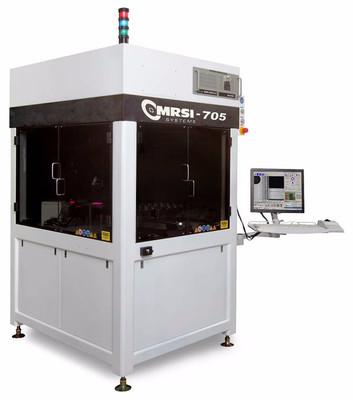

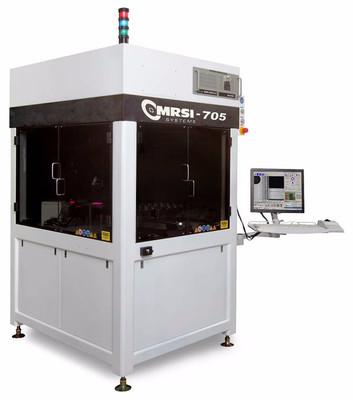

发展到了现在,激光调整焊接已经有了相当完备的自动化,基本上可以说除了需要在开始结束时把材料装填、卸下,其他的方面都可以被机械设备包圆。

从外观上可以把设备分为两部分,左边小箱子是YAG固体激光器,中间的大箱核心为三枪焊接头,拆开来是摄像头、透镜、调整台、伺服电机、Receptacle吸嘴夹头。

YAG激光从三个焊接枪里经过透镜同时聚焦到Receptacle的Z环上,三个焊接枪呈120°的角对称分布。

经过人工上料,器件上电后流程算是正式开始,我们把目光聚集在器件上,一般这个时候氮气喷嘴就在器件附近,因为需要光亮的焊点,所以需要保障激光的持续高温,不会氧化发黑。

当然有些厂家为了节约成本也不在流程中使用氮气,在某种意义上说是可行的,因为这不影响焊接的可靠性。

接着就使用设备夹持Receptacle在XY自由度上寻找焊点最佳位置,而Z环则紧贴器件外壳,三枪各打一个焊点,然后旋转,再打,重复流程,一圈会是9个焊点。

这些焊点一部分在Z环上,一部分在壳体上,这样Z环和壳体就算固定在了一起。

下一步,使用设备夹持光纤适配器,在Z自由度上寻找焊点最佳位置,三枪各打一个焊点,电机带动器件沿着Z轴前后移动位置,再打,重复流程,也是一圈9点。

焊点从Z环表面穿透进入光纤适配器金属部分,因此叫穿透焊,流程结束,三个自由度通过三枪进行的焊接,被固定下来。

如何评价激光调整焊接的可靠性?

常见的测试点是从外观,破坏性测试,拔脱力出发。

外观这个点上,我们可以测量焊点的相关参数,例如:焊点直径0.4-0.7mm,焊点熔深0.25-0.5mm。

破坏性测试上,常见的测试是剪切力,行业内通常的要求是大于30Kg。

拔脱力这点上,行业内要求大于50Kg。

激光焊接完成后,产品会做一次温度循环,目的是释放焊接应力。有些厂家还会对比文循前后的光功率变化量,筛选掉变化量较大的产品,这点很重要。

本文为

睿海光电原创,转载须注明出处和链接